Wydajna mieszalnia pasz

Dobrze wyposażona mieszalnia pasz umożliwia przygotowanie zbilansowanych mieszanek dla świń i usprawnia pracę w gospodarstwie.

W gospodarstwach, w których właściciele przygotowują paszę dla świń we własnym zakresie, coraz częściej decydują się na inwestycję w efektywną mieszalnię. Istotne dla nich jest, by urządzenia były energooszczędne, wydajne i pozwalały uzyskać dobrze zmieloną i ho-mogenną mieszankę. By otrzymywać paszę jak najlepszej jakości, rolnicy coraz częściej stawiają na droższe rozwiązania i dodatkowe urządzenia, jak czyszczarki czy wagi.

24 t na dzień

Trzy lata temu zlikwidowaliśmy stado podstawowe i przystosowaliśmy budynki do tuczu otwartego na ruszcie. Dziś dysponujemy 8 tys. stanowiskami - mówi January Dworczak z Krzepielowa w woj. lubuskim. Decyzję o zmianie profilu produkcji podjął ze względu na zmęczenie budynków i stada, w którym coraz częściej pojawiały się choroby, na skutek czego obniżały się wyniki produkcyjne.

- Nie odżegnujemy się od loch. W przyszłości planujemy postawić porodówki. Tuczarnie to pierwsza część inwestycji, która pozwala na zarobek -dodaje zięć Dworczaka - Jarosław Michalski. Po przejściu na tucz otwarty stado było żywione kupnymi mieszankami pełnoporcjowymi.

- Dopóki koniunktura na zboża była dobra, opłacało się sprzedawać własne plony i kupować granulat. Teraz nie ma to ekonomicznego uzasadnienia - twierdzi Dworczak.

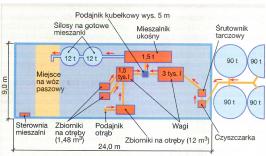

Spadające ceny zbóż przyspieszyły inwestycję we własną mieszalnię pasz. Stara, która obsługiwała cykl zamknięty, miała zbyt małą wydajność. Właściciele zdecydowali się na wyposażenie paszarni w sprzęt firmy Skiold, dostarczony przez Polnet. - Urządzenia te sprawdziły się w pierwszej mieszalni. Nie narzekałem na awarie, a jakość produkowanych na tych urządzeniach mieszanek była dobra - uzasadnia wybór teść.

Oczyszczone zboże:

w Krzepielowie skupione i zebrane z 200 ha zboże przeznaczone na pasze przechowywane jest w magazynie płaskim, skąd w miarę potrzeb transportowane jest do czterech 90-t silosów, ustawionych przy mieszalni. Do budynku trafia ono zbiorczą żmijką. Pierwszym etapem obróbki zbóż jest czyszczenie. Przed śrutownikiem znajduje się dwusitowa czyszczarka o wydajności 6 t/godz. Usuwa ona słomę, kawałki drewna, sznurki, kamienie itp., a także, dzięki magnesom, elementy metalowe. Oddziela również piach, kurz i nasiona chwastów. Wielkość oczek górnego sita jest dobierana do rodzaju czyszczonych zbóż.

- Poza tym, że oczyszczone ziarno jest lepszej jakości - mówi Dworczak - urządzenie chroni śrutownik przed uszkodzeniem tarcz obcymi elementami. - Z worka na odpady wyciągamy przeróżne rzeczy - od kamieni, przez młotki, klucze i inne narzędzia - dodaje zięć. Po oczyszczeniu ziarno trafia do śrutownika tarczowego o wydajności do 6 t/godz. Jest on zasilany silnikiem 35 kW. Pobór mocy na tonę śruty wynosi nie więcej niż 5 kWh i jest uzależniony w głównej mierze od grubości śruty. Michalski ustawia zdalnie w komputerze sterującym stopień rozdrobnienia ziarna, który uzależnia od typu przygotowywanej mieszanki oraz rodzaju śrutowanego zboża. Urządzenie podczas pracy rozpoznaje zboża i stosuje zadane wielkości szczelin między tarczami.

- W growerze zakładana wielkość cząstek kukurydzy to 1,6 mm, pszenicy 2,1 mm, a żyta 1,5 mm. Ważne, by udział frakcji pylistej w mieszance nie przekraczał 6%, bo może ona powodować wrzody żołądka u świń - wyjaśnia.

Kontrolne ważenie:

Rozdrobnione przez śrutownik ziarno trafia żmijką do wagi o pojemności 2 tys. 1. Czujniki przekazują do systemu komputerowego informację o ilości przygotowanej śruty. Gdy w zasobniku wagi znajduje się zgodna z recepturą jej ilość, surowiec przekazywany jest podajnikiem kubełkowym do mieszalnika skośnego. W tym momencie śrutownik zaczyna rozdrabniać kolejny komponent.

Mieszalnia wyposażona jest jeszcze w drugą, mniejszą wagę (1,5 tys. 1), która służy do ważenia otrębów pszennych oraz koncentratu. Waga ta połączona jest z mieszalnikiem tym samym podajnikiem kubełkowym co większa. Rolnicy zainwestowali też w dwuspadowy pojemnik lejowy do przechowywania otrąb. Wyposażony jest on w specjalne daszki, które zapobiegają zawieszaniu się surowca. Otręby odbiera paszociąg ślimakowy podłączony na całej długości leja pojemnika. - Jedyną niedogodnością jest fakt, że otręby kupowane są w 50-kg workach, z których trzeba je przesypać ręcznie do podajnika - opisuje Michalski.

Wyczyszczone i zważone komponenty przetransportowane do mieszalnika są w nim łączone w homogenną paszę. - Przy śrutowaniu każdego zboża osobno - mówią właściciele - uzyskujemy wydajność produkcji paszy w granicach 4/t godz. Mieszalnik ukośny (1,5 t) ma dokładność 1 : 10 000. Rolnicy ustawili czas mieszania na 10 minut. Urządzenie wyposażone jest w wolnoobrotowe mieszadło ślimakowe o średnicy 250 mm.

Gotową paszę z mieszalnika do właściwego silosu zbiorczego kieruje żmij-ka z dwudrogowym zaworem elektrycznym. Opróżnianie trwa 10-15 minut. Stamtąd kolejną żmijką przekazywana jest do 12-t wozu paszowego - Kupiliśmy używany wóz. Zaopatrzyliśmy go w pneumatyczny wysyp paszy, dzięki czemu napełnienie silosów przy chlewniach trwa 25-30 minut - informuje Michalski.

Analiza parametrów:

Nad całością procesu mieszania czuwa komputer FlexMix. Umożliwia on zarządzanie przygotowaniem mieszanek z PC w biurze lub na tablicy sterującej. System na podstawie wprowadzonych danych decyduje, z którego z silosów pobrać dany komponent, kontrolując jednocześnie jego użycie i zapas.

- Po wprowadzeniu cen surowców, komputer liczy cenę gotowej mieszanki, zawartość energii i pozostałych składników pokarmowych w paszy -twierdzi Michalski. Dzięki temu można kontrolować koszty żywienia.

Po kilku miesiącach działania instalacji właściciele zaobserwowali wyższy przyrost na przygotowanej przez siebie paszy. - Na pełnoporcjowym granulacie świnie przyrastały w tuczu średnio 950 g/dz. Na podstawie wstępnych analiz wydajności stada karmionego naszą mieszanką spodziewamy się przyrostu przekraczającego 1 kg/dz./ szt. - prognozują właściciele. Automatyzacja linii przygotowania pasz ułatwiła pracę w Krzepielowie. Rolnicy włączają urządzenia koło godz. 18 i kontrolują postępy pracy w komputerze. Dzięki temu nie muszą zatrudniać kolejnego pracownika.

Po inwestycji w budynki i powiększeniu stada ze 100 do 200 loch Piotr Jędrzejczak postanowił zmodernizować swoją paszarnię.

- Przy produkcji blisko 6 tys. tuczników rocznie w cyklu zamkniętym do przygotowania paszy w tradycyjnym systemie złożonym ze śrutownika ssą-co-tłoczącego oraz prostego mieszalnika pionowego musiałbym zatrudnić dodatkowego pracownika. Zautomatyzowana mieszalnia zaoszczędzi mi tych kosztów - twierdzi rolnik. Jak skalkulował, nakłady na wyprodukowanie tony paszy przez zatrudnioną osobę wyniosłyby 20 zł. Przygotowanie takiej samej ilości mieszanki w linii firmy Buschhoff, na którą się zdecydował, kosztuje go 12 zł. - Wliczyłern w to koszty obsługi kredytu rozłożonego na 15 lat, dla inwestycji na tys. zł - wyjaśnia.

Nowa linia w starych murach:

Urządzenia do produkcji pasz gosposkich umieścił w starym budynku. Wykorzystał w nim również wcześniej użytkowane zbiorniki na pasze gotowe i surowce. Do śrutownika komponenty przekazywane są z żmijkami - zboża z zewnętrznych 100-nowych silosów, a śruty: rzepakowa i sojowa, wysłodki buraczane, kiszona kukurydza oraz premiksy ze zbiorników zlokalizowanych w paszami. Ślimaki dozujące zasilane są silnikami 1,5 kW. Wszystkie surowce trafiają do śrutownika bijakowego wyposażonego w magnesowy separator, nad którym znajduje się czyszczarka bębnowa wyłapująca „ciała obce”.

- Przez rozdrabniacz przepuszczam nawet śruty z zakupu - mówi Jędrzejczak - w zależności od producenta są one lepiej lub gorzej przygotowane. Śrutownik zainstalowany nad wagą wyposażony jest w silnik o mocy 11 kW i 24 młoty rozdrabniające wykonane z twardego stopu metalu.

- Producent zapewnia, że na tym sprzęcie można przygotować bez renowacji 5500 t. Na razie ześrutowałem tysiąc i bijaki wyglądają na nienaruszone - opisuje właściciel. Śrutownik ma dwa sita perforowane, na których Jędrzejczak ustawił różne wielkości oczek. Przez większe sito z 3-mm oczkami przepuszcza jęczmień, reszta komponentów idzie przez oczka o przekroju 4 mm.

Rozdrabniacz połączony jest z automatycznym filtrem, który zasysa świeże powietrze przez śrutownik, co ogranicza udział frakcji pylistej w paszy. Chłodzi on również rozdrobniony materiał, dzięki czemu zapobiega powstawaniu kondensatu oraz utrzymuje instalację w stanie podciśnienia. Ślimak umieszczony poniżej śrutownika znajduje się na wadze i transportuje rozdrobnione surowce do mieszalnika pionowego o dokładności wymieszania 1:100 000. Przed samym mieszalnikiem znajduje się zbiornik na dodatki takie, jak zakwaszacze czy probiotyki. Mieszalnik o pojemności 1,8 t wyposażony jest w wolnoobrotowy ślimak o średnicy 280 mm i umieszczony jest na 4 sensorach ważących.

Komponenty pod kontrolą:

- System waży komponenty na wadze, na której stoi mieszalnik i ślimak główny -tłumaczy Jędrzejczak. Przygotowanie paszy w wybranej przez niego linii jest procesem ciągłym. Oznacza to, że od odznaczenia w komputerze mieszanki, która ma zostać wyprodukowana rusza łańcuszek. Ślimaki przenoszą zgodnie z recepturą komponenty do śrutownika. Stamtąd są one transportowane do mieszalnika za pomocą żmijki odbierającej, która znajduje się na wadze. W momencie, gdy pierwsze ilości śruty wpadają do mieszalnika, urządzenie włącza się - nie czeka do kompletnego napełnienia i miesza przez cały czas śrutowania i 1 minutę dłużej od momentu zakończenia napełniania mieszalnika.

- Aby osiągnąć najlepszy stopień wymieszania paszy, surowce podawane są do mieszalnika w odpowiedniej kolejności - podkreśla rolnik. - Najpierw śruty zbożowe, później śruta rzepakowa, sojowa i premiks, następnie kiszone ziarno kukurydzy, a na końcu olej. Tak przygotowaną paszę system kieruje przesuwnym ślimakiem, podajnikiem kubełkowym i przenośnikiem ślimakowym kubełkowym do odpowiedniego zbiornika na gotową paszę.